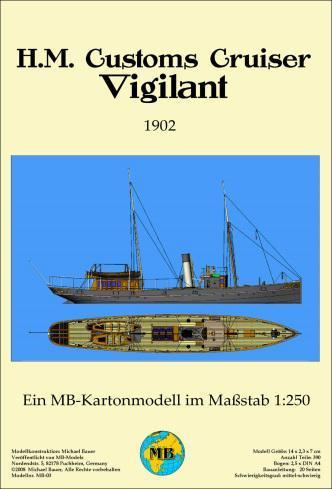

Le Vigilant

Le „CRUISER VIGILANT“ ( Une construction de Philippe Chanez )

Préambule :

Il y a des bateaux qui, de par leur histoire ou tout simplement de par l’empreinte d’une silhouette élégante ne vous laissent pas indifférent. Tôt ou tard, votre centre d’intérêt pour ce bateau va être sollicité à tel point qu’un jour, vous vous décidez de le construire en modèle réduit, de lui redonner vie à votre manière. Tel fut mon cas avec le « CRUISER VIGILANT » !

Historique :

En 1901, à la demande du Commissaire au Service des Douanes de sa Majesté Edward VII, la spécification technique relative au VIGILANT a été rédigée par l’ingénieur superintendant et constructeur de bateaux M. H. Travis lequel fut épaulé par l’Office de la Guerre. Aussi, le choix pour la construction du bateau s’arrêta sur la Cox and Co de Falmouth qui débuta les travaux en 1902.

Caractéristiques techniques du cahier des charges :

Masse : 124 tonnes

Longueur : 100 pieds

Largeur : 16 pieds

Tirant d’eau : maxi 8 pieds

Moteur triple expansion ; puissance : 200 CV à 210 tr/min.

Chaudière : double foyers, pression de travail : 150 psi

Une fois construit, VIGILANT était basé à Gravesend sur la Tamise et ses missions consistaient à contrôler et à autoriser l’accostage des bateaux au port de Londres. Après une année d’opérations routinières et très satisfaisantes, VIGILANT fut assigné à des inspections élargies à tous les ports, de Gravesend à Penzance.

En 1920, VIGILANT a été vendu par le Services des Douanes pour la somme de 1850 £. Il subit alors une conversion de la vapeur au Diesel et rebaptisé « Shalimar ».

Durant la seconde guerre mondiale, mis de côté, puis oublié, il échappe ainsi à la réquisition et à une possible destruction.

Après la guerre, il est racheté par une « delightfull lady » Mrs. Nancy Kelly qui le rebaptise sous le Nom de « Eileen Siocht ». Elle l’utilise également en tant que résidence principale et le bateau est accosté à la Marina Lady Bee de Shoreham. Finalement, elle doit le déplacer sur l’autre rive de la rivière Adur. En 1988, pour raison de santé, Mrs. Nancy Kelly se décide à le mettre en vente. Un ancien officier, alors chef des douanes de la direction maritime, met sur pied une fiduciaire, la Vigilant Trust afin de racheter le navire dans le but de le restaurer à l’image du jour de son lancement et de lui redonner son Nom de baptême. Mais la somme demandée, 30.000 £ n’est pas rassemblée et miss Kelly, entre-temps tombée malade, vend le navire à un promoteur immobilier pour la somme convenue. Du jour au lendemain, le prix passe à 100'000 £ et ce qu’il reste du Vigilant est transféré dans un bassin de la Pound’s Marine Shipping Ltd à Portsmouth. Au fil du temps, le prix diminue pour arriver, en mars 1992, à la somme de départ.

Mais, laissé pour compte, le navire passablement détérioré, est échoué sur un banc de sable. Entre-temps, le Syndicat avait pu réunir assez de fonds et en ce mois de mars 1992, l’affaire est conclue. VIGILANT devient alors la propriété du « Syndicat VIGILANT ». Le navire est renfloué puis remorqué sur une rampe du chantier naval du constructeur de bateau Vosper Thomycroft, à Portchester.

Par la suite, le Syndicat VIGILANT est avisé du démontage possible du bateau suite à un redéveloppement local de la zone. Malheureusement, entre-temps, VIGILANT coule à ses amarres...

Le Syndicat Medway Maritime, avisé par le comité de soutien du National Historic Ships vient en aide afin de sauver VIGILANT et lui offre un port d’amarrage permanent à Faversham. Le bateau est renfloué puis remorqué à son nouveau port.

Dès lors, un renouveau s’offre à VIGILANT, il va enfin survivre ! Depuis 2006, VIGILANT poursuit sa restauration…

Suite sur la page suivante.

Commentaires

-

- 1. Ph.Chanez Le 16/12/2014

Salut Jean-Claude,

Merci pour ton très sympathique message et autant de fleurs! Je dois dire que ce n'est qu'une fois le bateau réalisé que tu mesures vraiment l'ampleur du travail réalisé d'autant plus qu'après avoir été incendié, il a fallu reconstruire le roof central! Fort heureusement qu'il y avait des photos de la construction!

Bon, relativisons et on se consolera en relevant que l'on apprend toujours et l'on peut toujours faire mieux!

Finalement, c'est grâce à vous, les modélistes chevronnés et très avisés que de tel projet sont possibles...Vous nous motivez et on essaye de se tenir dans votre sillage!

-

- 2. Jean-Claude Le 14/12/2014

Salut Philippe,

Quelle merveille! Ce reportage est magnifique et très intéressant car il témoigne de tous les problèmes à résoudre lorsque l'on part de presque rien. Et ce sont tous ces problèmes que le spectateur ne voit pas lorsqu'il contemple la maquette. Quelle ténacité, quelle imagination et quelle dextérité pour construire ce chef d'œuvre ! Bravo et félicitations!

Ajouter un commentaire