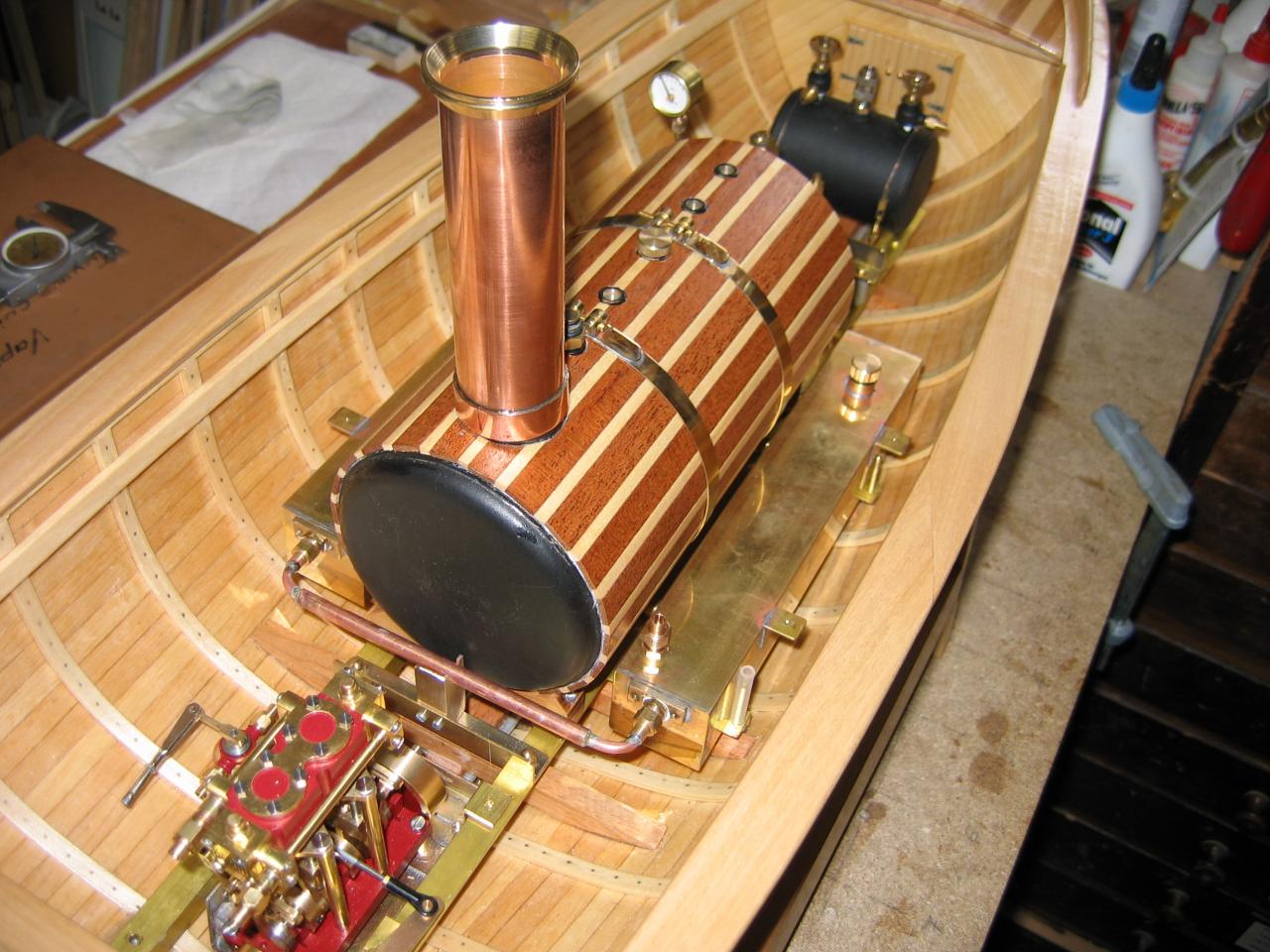

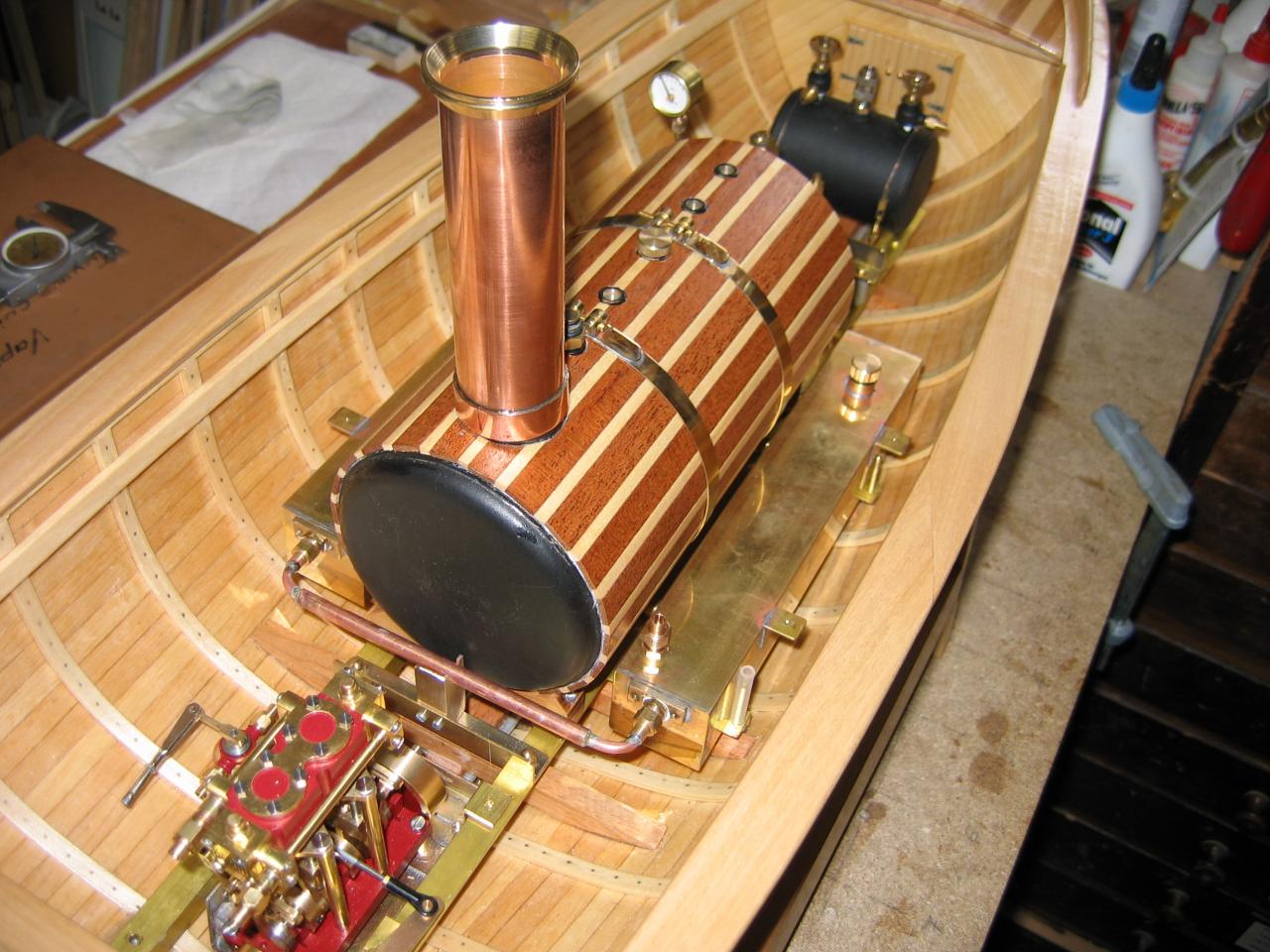

Installation du groupe vapeur.

La chaudière, le réservoir de gaz , les déshuileurs et la machine seront assemblés et préparés au préalable avec leurs accessoires.

La mise en place dans la coque se fera ensuite avec comme objectif : pouvoir en tout temps, c'est-à-dire même au bord de l’eau, sortir la totalité du groupe vapeur de la coque en 15 minutes maximum.

Ceci facilite grandement la maintenance, les petites réparations si nécessaire en démonstration et permet d’exposer le groupe seul sans la chaloupe.

Tout l’ensemble repose donc sur un cadre en profilé laiton qui lui-même est posé et maintenu au fond de la coque sur des traverses en bois dur par seulement 4vis métriques de 3mm.

Un tournevis et une petite clef imbus ( BTR ) pour désaccoupler le cardan suffisent donc comme outil pour sortir rapidement tout le groupe de la chaloupe.

Sur la vue qui suit, on distingue le cadre en profilé et les deux déshuileurs rectangulaires reliés entre eux par du tube de 6mm. ( Les caillebotis ne sont pas encore posés )

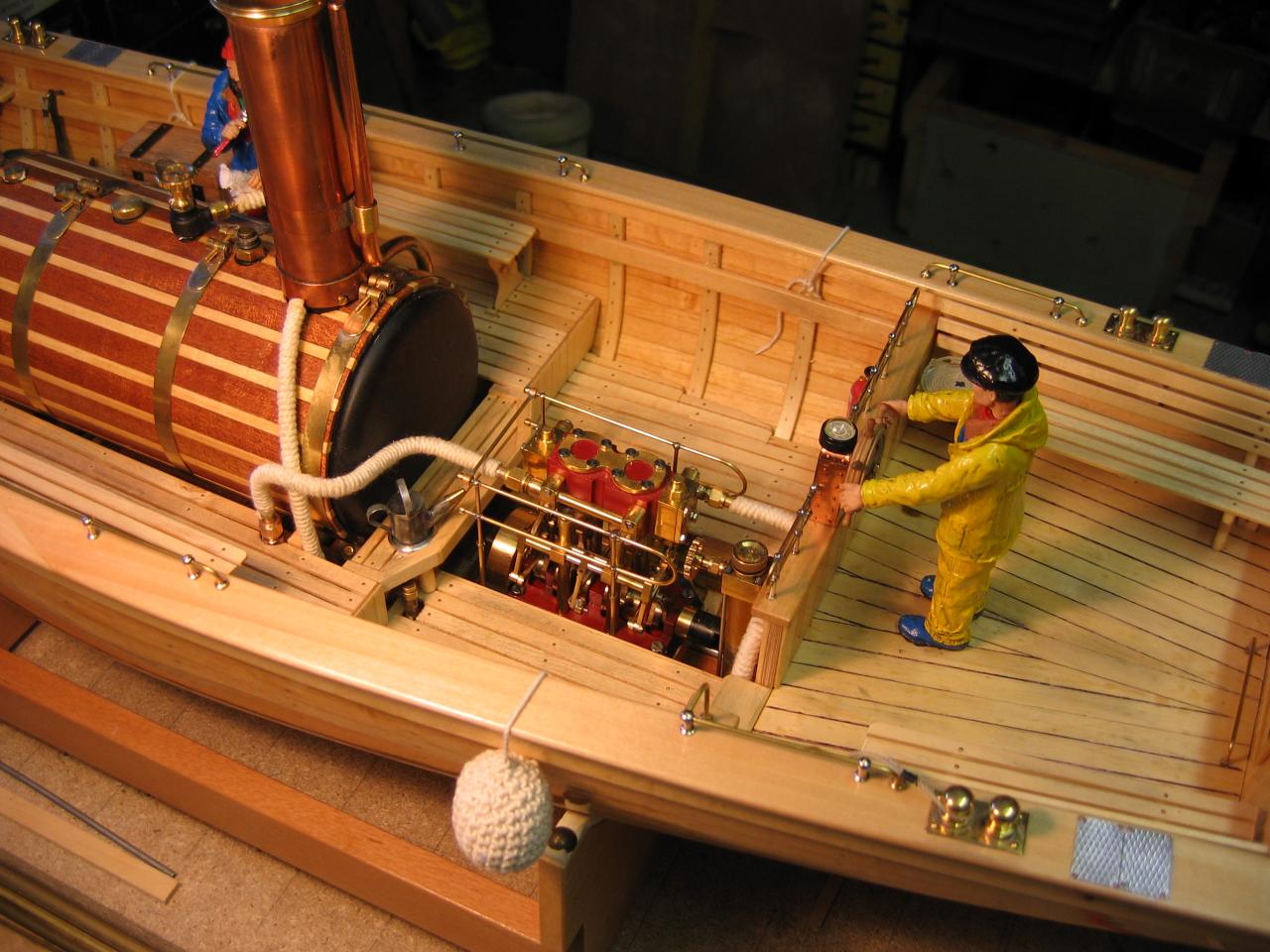

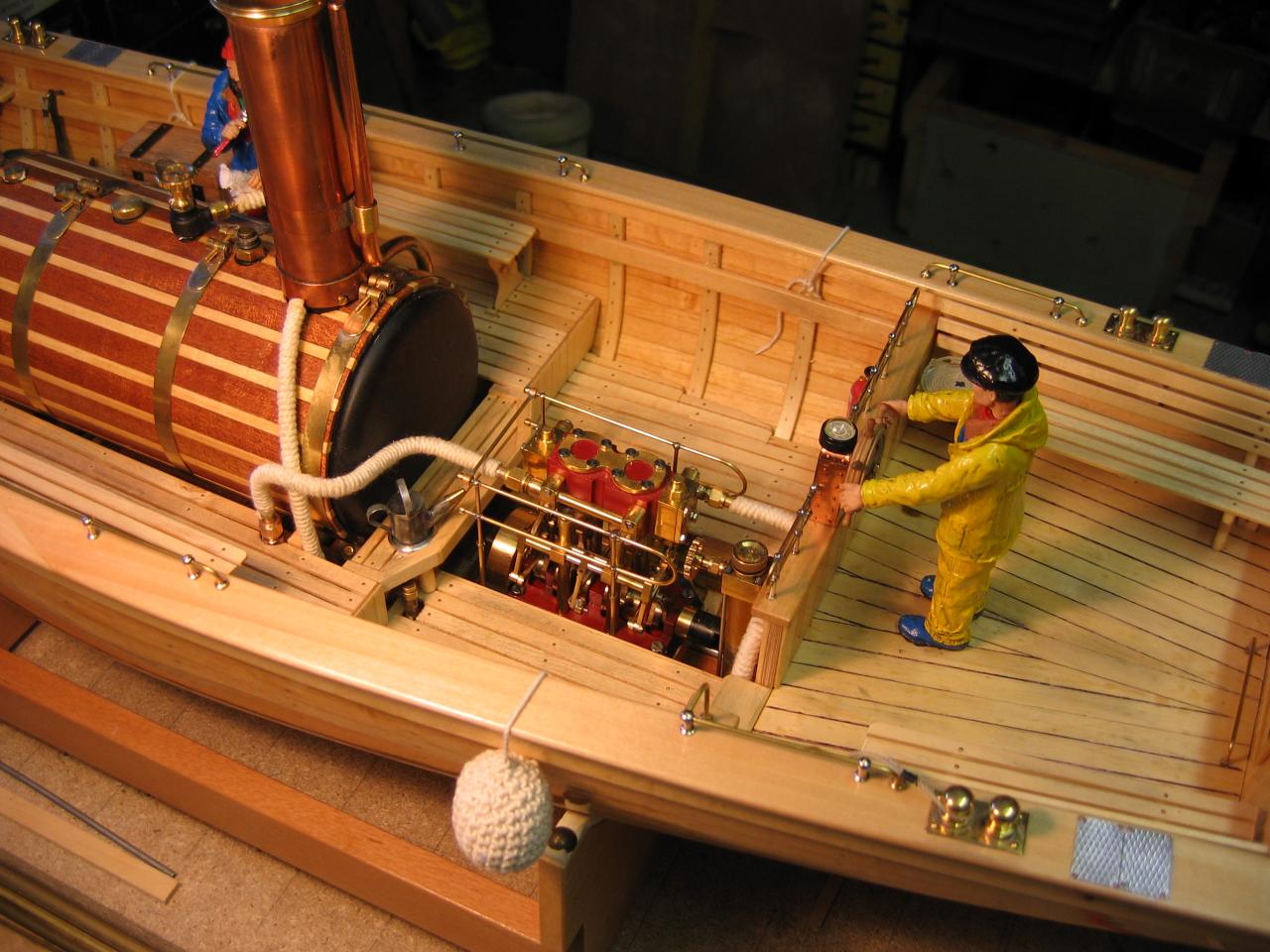

Machine. ( Vues sans les caillebotis )

La machine, une ANTON de Fabrice Bretagne, est fixée entre les deux profilés laiton par 4 vis métrique de 3mm. En cas d’intervention sur la machine, il est possible de retirer celle-ci du cadre sans sortir tout le groupe. Cylindrée de la machine 4,5 cm3.

Une magnifique machine bien mise en valeur sur cette chaloupe

Le réservoir gaz, le brûleur et le régulateur.

Le réservoir, placé à la proue est posé sur le cadre et maintenu en place par deux câbles avec tendeurs. Le brûleur à son propre support toujours fixé au cadre. Le régulateur est placé à côté du brûleur.

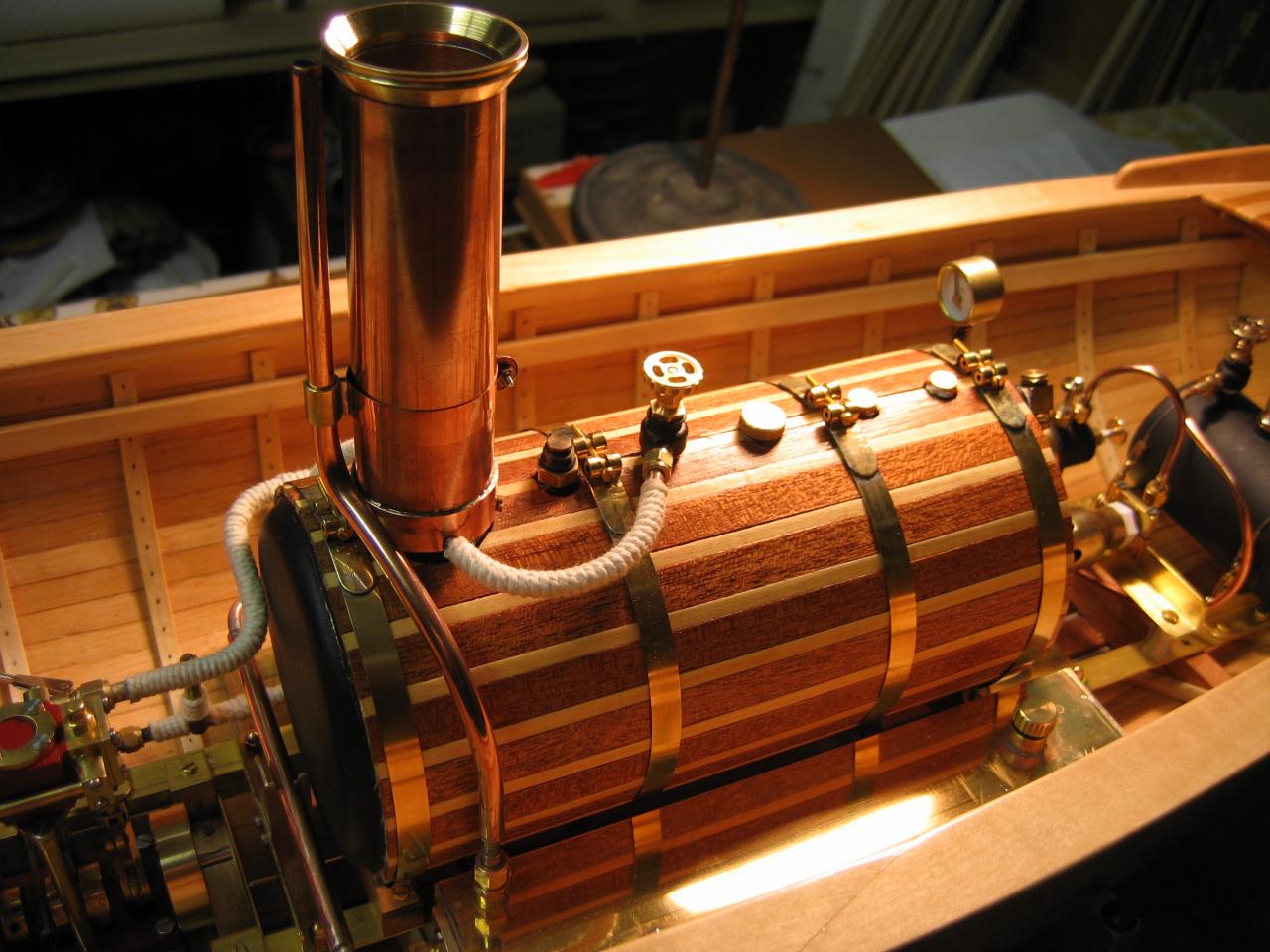

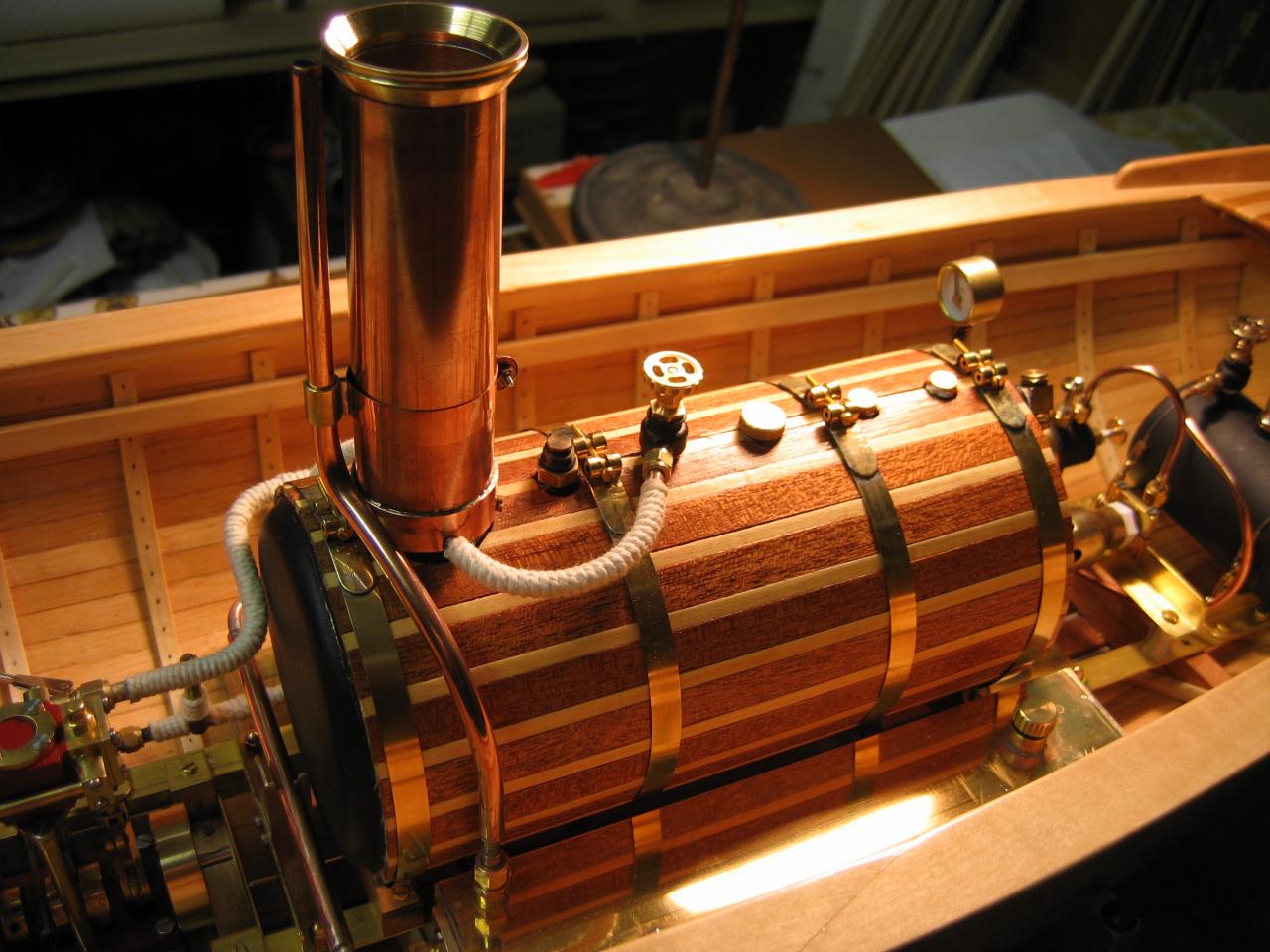

La Chaudière.

Contenance utile en eau un litre. ( Longueur 210mm diamètre 100mm )

Une belle pièce qui doit permettre à la machine de tourner au minimum 45 minutes sous une pression oscillant entre 2 et 3 bars. ( A 3 bars, le régulateur met le brûleur en veilleuse, à 2 bars le brûleur repart plein régime. )

Une bonne isolation est nécessaire. Celle-ci est assurée par une couche feuille aluminium directement contre la paroi de la chaudière puis un tissus fibre de verre 80gr/mm et finalement un habillage en tilleul et abachi épaisseur 3mm. Le tout est maintenu en place par le cerclage en laiton.

Isolation de la chaudière avant son installation dans la chaloupe

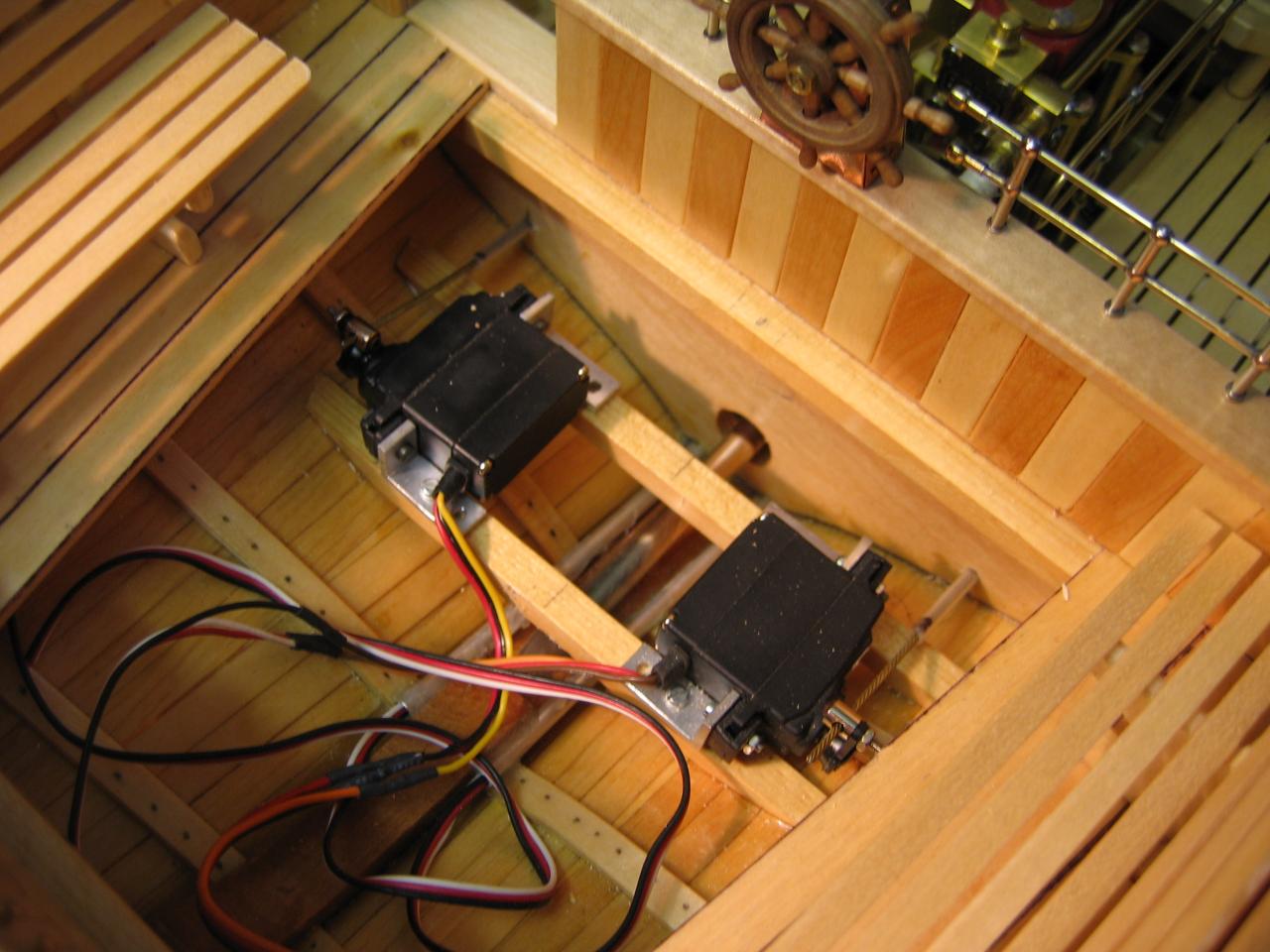

Installation RC

L’istallation de la radio commande est simple et très discrète. Un servo pour la commande du safran dans le compartiment de poupe qui abrite également le récepteur. Deux servos disimulés sous le plancher amovible du poste de pilotage commandent l’ouverture vapeur et l’inverseur de marche de type Stephenson. Ces deux commandes sont cachées sous les caillebotis et donc invisibles. La batterie de réception se trouve dans le compartiment de proue. La liaison au récepteur se fait grâce aux fils qui passent dans un des deux tubes collés en fond de coque.

Les finitions.

Il faut maintenant préparer et poser tout ce qui va donner la touche finale de réalisme à cette chaloupe.

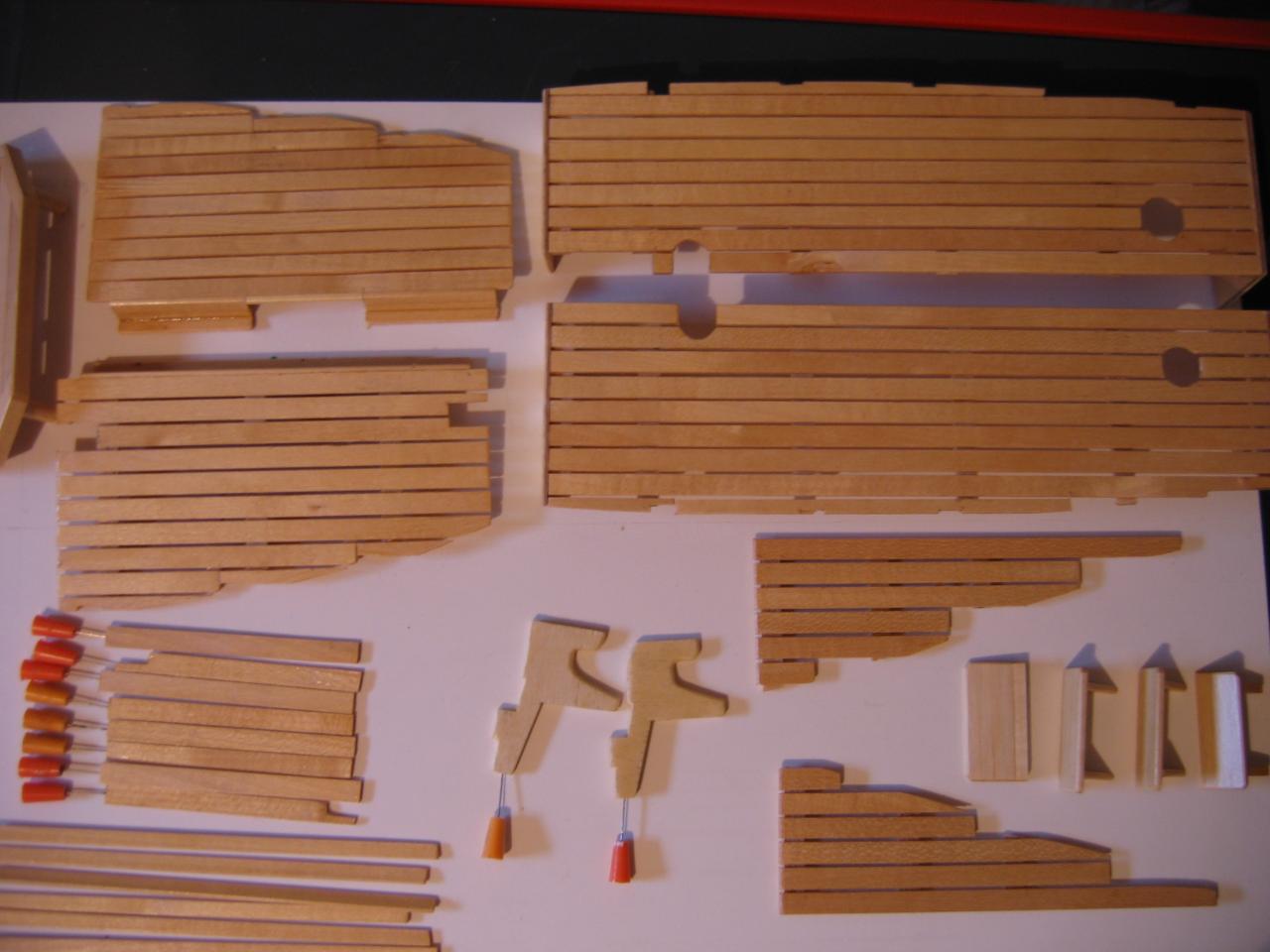

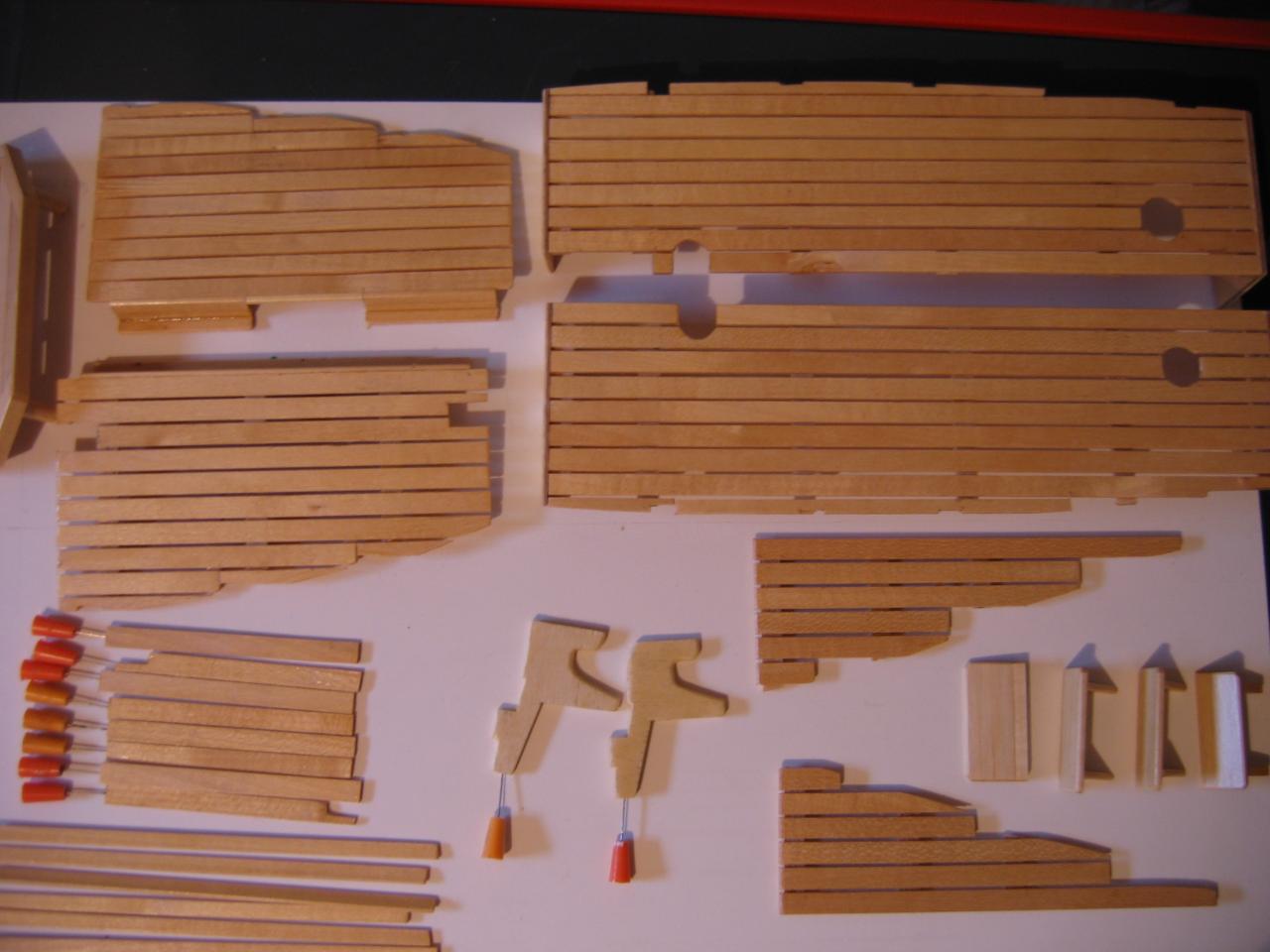

Les caillebotis qui doivent être bien sur amovibles pour permettre la dépose du groupe vapeur.

Préparation des caillebotis des bancs et de l'escalier

La barre avec de part et d’autre une petite rambarde, les mains courantes, la bouée de sauvetage, les pares battage, l’ancre, les divers cordages, un extincteur, un bidon à huile, les outils du mécanicien, une gaffe, etc.. etc..

En conclusion, rien n’est jamais complètement terminé sur un bateau et chaque mois ou année nous permet une petite amélioration ou un petit plus à ajouter pour plus de réalisme.

Caillebotis, barre, rambarde du poste de pilotage, bittes d’amarrage et bancs sont posés.

Un barreur et le machiniste donnent une petite touche de réalisme à cette chaloupe.

Une astuce permet, en cas de chavirage de la chaloupe, de localiser cette dernière rapidement et de manière sûre.

Une fausse caisse à outil, qui en réalité est un flotteur, est reliée à un fil, lui-même enroulé sur une poulie, dissimulée dans la proue avec une réserve de 15 mètres de fil.

En cas de chavirage la caisse reste en surface, reliée au fil qui se dévide de la poulie. En tirant sur le fil il est possible de remonter la chaloupe en surface rapidement.

Le flotteur est relié à la poulie cachée dans le compartiment de poupe avec la batterie de réception.

La conclusion,

La première navigation à confirmé et validé les points ci après :

1.- La forme ventrue, donc le fort déplacement , font de cette chaloupe une maquette stable qui navigue de manière réaliste. Le poids estimé à 8kg au départ est effectivement atteint avec la chaudière pleine. Aucun lest n'a été nécessaire.

2.- La bonne surface du safran donne une bonne manœuvrabilité aussi bien en marche avant qu’arrière.

3.- La puissance délivrée par le moteur de 4,5cm3 est largement suffisante et une navigation réaliste se fait en ouvrant seulement a ½ la vanne vapeur pour une pression située entre 2 et 3 bars.

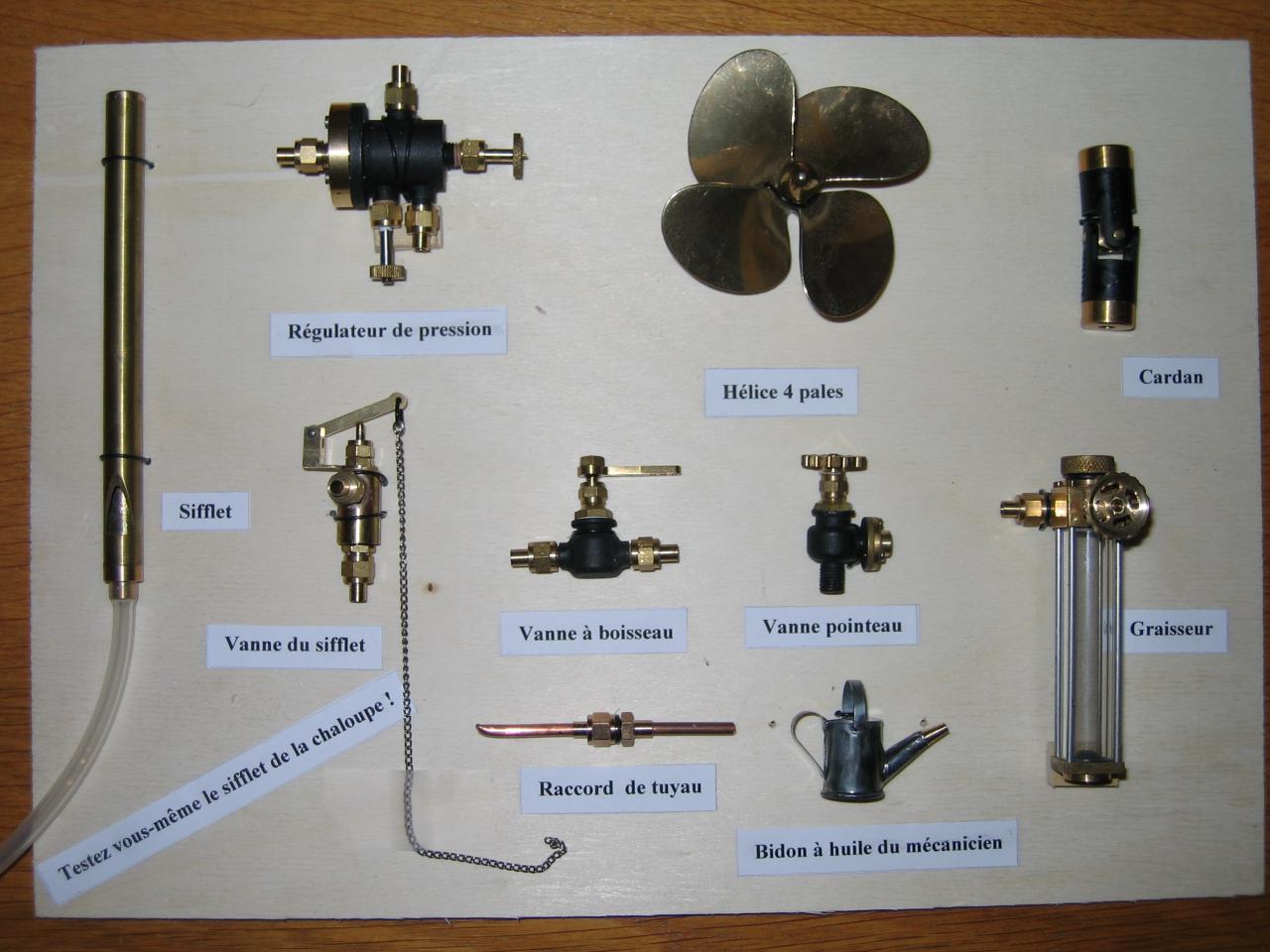

4.- L’hélice choisie ( Diamètre 65mm.) est parfaitement adaptée au modèle. Un diamètre supérieur serait même souhaitable.

5.- L’autonomie est de 50 à 60 minutes en navigation. ( pour obtenir cette autonomie il faut procéder à la mise en pression de la chaudière, puis compléter la charge du réservoir gaz avant de mettre le bateau à l’eau. )

6.- Le régulateur de pression permet un réglage de la mise en veilleuse du brûleur à 3 bars. Le réglage de la veilleuse permet, en utilisation normale, de laisser retomber lentement la pression à 2 bars, pression à laquelle le brûleur repart plein régime environ 30 secondes pour permettre à la pression d’atteindre à nouveau les 3 bars. La navigation se fait donc la plupart du temps en veilleuse.

7.- Après 60 minutes environ, la réserve gaz est épuisée, bien avant la réserve eau dans la chaudière ce qui évite de prévoir une sécurité.

8.- Le volume des deux déshuileurs (environ 4dl ) est largement suffisant. Après une navigation le volume d’eau récupéré dans ces derniers est de environ 2dl. Seulement.

Leur conception permet une bonne répartition du poids et donc de conserver une bonne ligne à la chaloupe, ( pas de gîte d’un coté )

9.- Un graisseur transparent d’un volume d’huile de 5 cm3 permet d’une part la bonne visibilité de l’huile encore à disposition pour la lubrification de la machine et permet d’autre part, au minimum, deux à trois navigations avant recharge.

10.-L’aspect général en navigation est plaisant et le choix de laisser la couleur bois naturelle donne une touche particulière à cette chaloupe. Son aspect neuf, non vieilli, telle une construction qui vient de sortir du chantier naval est voulu. Le vieillissement sera donc naturel au fur et à mesure des navigations et des années.

Un magnifique modèle qui fera la joie de son constructeur.

Vous pouvez également suivre la construction d'un chaloupe absolument magnifique qui est la copie légèrement agrandie de celle que je viens de vous présenter, avec un bordage à clins. Il vous suffit pour cela de cliquer sur le mot ICI Bonne visite !