Le Cheviot

Malheureusement vraiment très peu d’information sur ce bateau !

On ne connait ni le concepteur ni le constructeur de celui-ci. On sait seulement qu’il à été lancé en 1863 sur le lac de Wakatipu en Nouvelle Zélande, ile du Sud. On ne sait pas jusqu’à quelle date celui-ci à navigué.

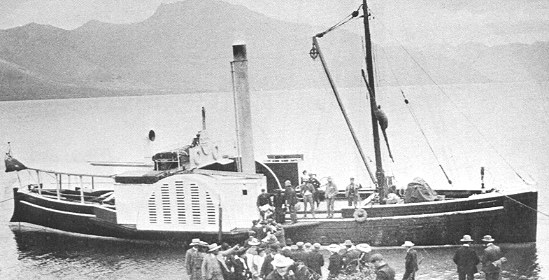

Je vous fais part tout de même de quelques informations sur un bateau du même type qui a été construit 5 ans après le Cheviot et qui circulait également sur le lac de Wakatipu, il s’agit du vapeur Antrim.

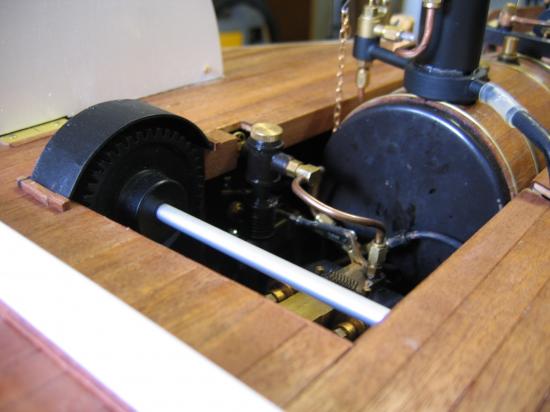

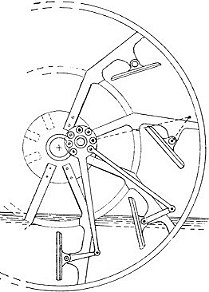

Ce dernier, plus gros que le Cheviot puisqu’il avait une longueur de 27 mètres avait été construit entièrement en bois dans la scierie de J.W. Robertson et Compagny à Grennstone sur le rivage du lac Wakatipu. La construction avait débuté en mars et le bateau avait été lancé le 28 octobre 1868. Une machine à vapeur bi-cylindres de type compound entrainait en direct les roues à aubes à pales fixes qui étaient bien sûr en bois également.

Il est permis de supposer que le Cheviot, qui devait avoir une longueur d’environ 14 mètres à probablement été construit dans la même scierie et a été en quelque sorte le prototype permettant par la suite la réalisation de bateaux beaucoup plus grands pour le transport marchandises et de passagers.

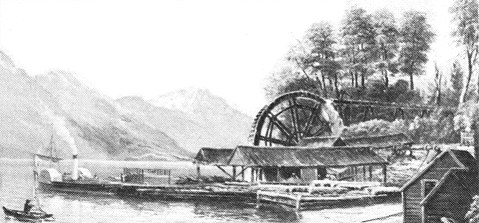

Le détail d’une peinture datant de 1882 montre l’Antrim à la scierie ou il a été construit. On remarque l’énorme roue à eau qui donnait la force motrice à la scierie

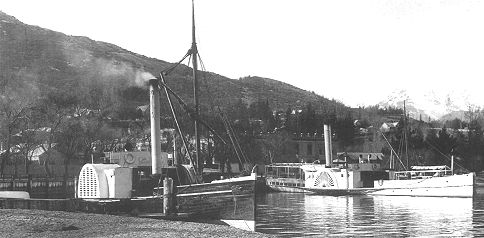

Une photo montre également l’Antrim au port de Queenstown avec, à droite de la photo, le Mountainer construit en 1879. Le Mountainer est le premier bateau disposant de roues à aubes à pales articulées ce qui améliorait considérablement le rendement de celles-ci.

En 1911 on abandonnait le système de propulsion par roues à aubes au profit de la propulsion à hélice en conservant toutefois les moteurs à vapeur

Toutes ces informations sont tirées du site http://www.nzmaritime.co.nz/antrim.htm

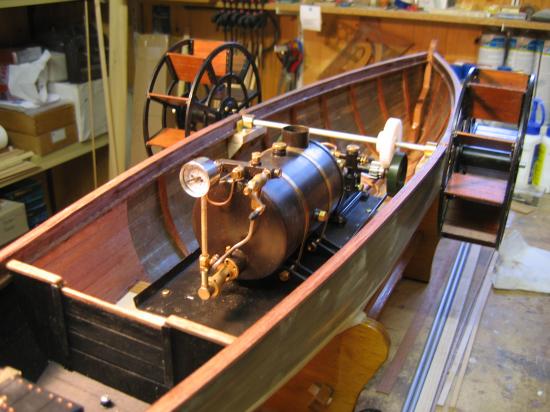

Revenons maintenant au Cheviot puisque c’est bien de ce bateau qu’il s’agit et que je désire construire à l’échelle 1/12 ème.

Cliquez sur l'image pour agrandir

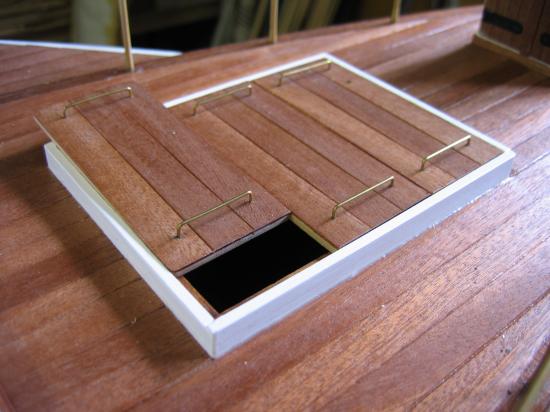

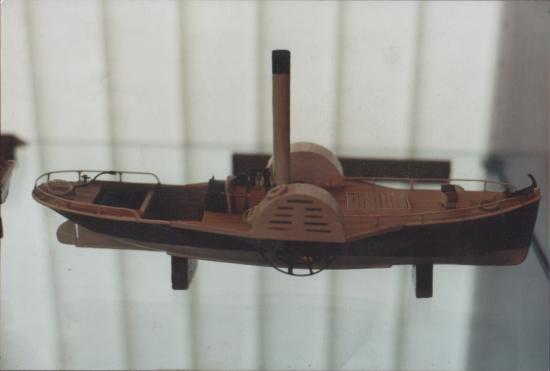

Ces deux photos représentent une maquette du Cheviot qui a été construite à l’échelle 1/48 ème d’après une gravure du musée d’Arrowton. Elle est exposée au terminal du TSS Earnslaw à Queenstown en Nouvelle Zélande. ( Photo Christian Meyer.)

C’est donc ces deux photos qui serviront de base à la réalisation de ma future maquette. Il suffit de bien observer et de reproduire le plus fidèlement possible ce que l’on voit et de tout simplement imaginer ce que l’on ne voit pas.

C’est dans une rencontre autour du petit lac de Morillon en Savoie que j’ai vu naviguer une maquette du Cheviot. Son concepteur et constructeur, Christian Meyer, m'a donné l'envie d'en réaliser également une de ma propre conception.

Pour moi qui admire ces vieux vapeurs à roues à aubes latérales celà à été le coup de foudre et je me suis dit: " Un jour j’en construirait un ! Juste pour le plaisir ! "

Deux ans plus tard, soit en août 2008, j’ai contacté Christian pour lui demander quelques renseignements. Celui-ci m’a transmis quelques photos de sa maquette qui me seront très utiles pour mener à bien ma propre construction. Je le remercie pour sa disponibilité et sa gentillesse.

Soyons clair, je n’envisage nullement de faire la copie conforme du bateau de Christian Meyer, je n’arriverais de toute manière pas à égaler celui-ci, tant sa construction est bien faite.

Je vais tout simplement, comme lui, m’inspirer des deux photos de la maquette prises en Nouvelle Zélande et en faire une copie, ni meilleure, ni moins bien que celle de Christian, tout simplement différente, et à une autre échelle, c’est-à-dire légèrement plus petite. ( C’est la largeur maximum du coffre de la voiture qui à décidé de la longueur du bateau ! )

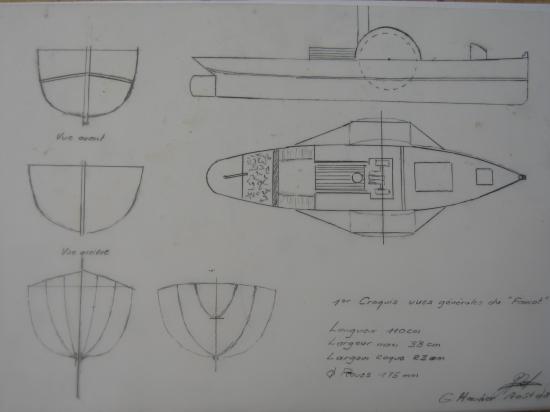

Croquis et plans.

Pas d’ordinateur avec programme de dessin ! Pour un bateau lancé en 1863 se serait une hérésie. Utilisons donc la planche à dessin et tous les accessoires que plus personne n’utilise dans un bureau technique. La seule entorse à cette règle sera la calculette.

Voici les dimensions de cette future maquette : Longeur

Le poids définitif s'avère être de de 8kg800, je ne m'étais donc pas trompé !

Premier croquis d’étude réalisé à main levée. Cliquez sur l'image pour agrandir

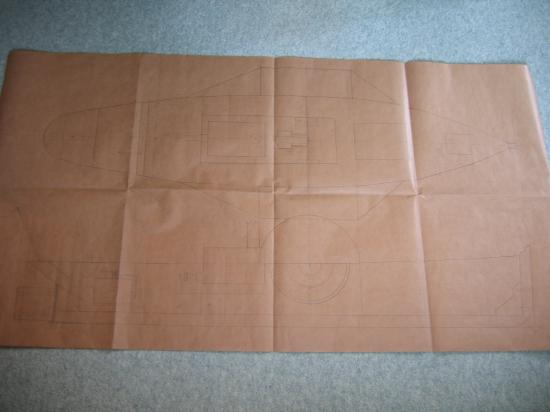

Vue générale à l’échelle dessinée sur papier Kraft

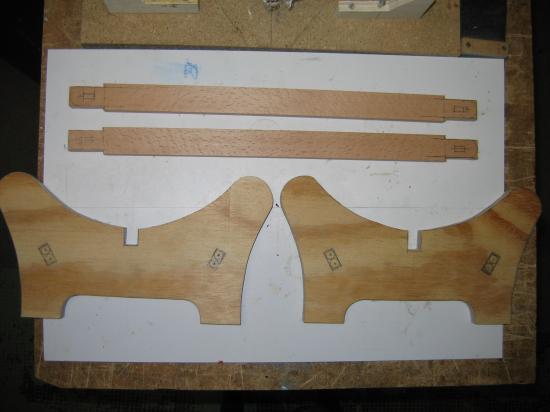

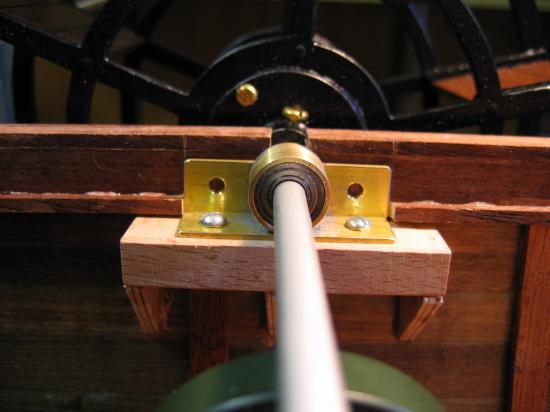

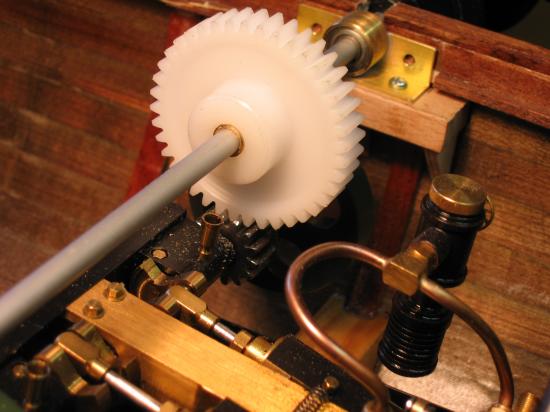

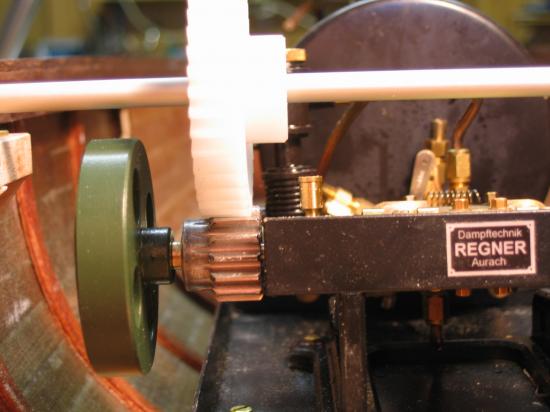

Je dessine donc premièrement une vue générale du bateau à l’échelle, puis de chaque faux couples. Sur ce même plan, j’étudie également l’implantation du groupe vapeur et du système de réduction puisque je vais réduire de 1/3 entre la machine et les roues.

3 tours à l’arbre machine pour un tour des roues à aubes, soit 135 tours minutes à la machine pour 45 tours minutes des roues en vitesse maximum.

Le but de la réduction est d’avoir une meilleure stabilité ( régularité ) de rotation des roues et une légère augmentation du couple sur ces dernières.

Tout ceci n’est qu’estimation ou supputation, rien n’est certain et tout sera vérifié en cours de construction, puis finalement à la première navigation.

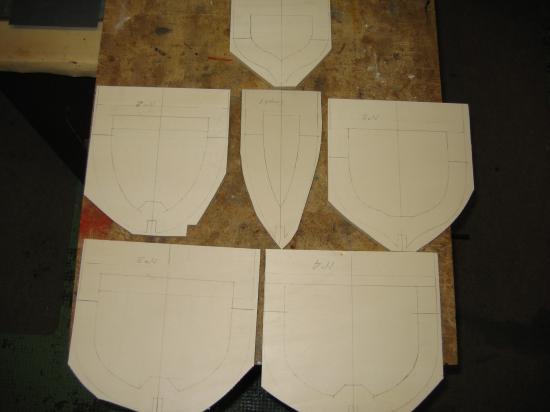

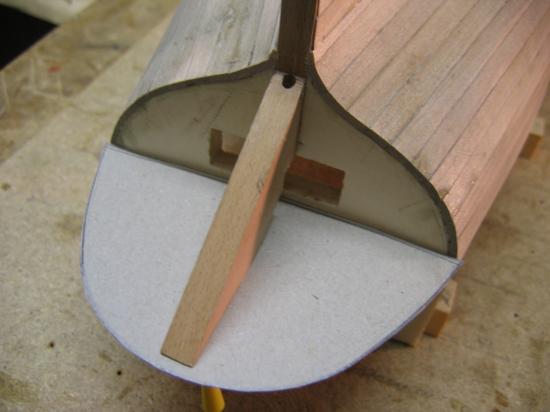

Voici les couples découpés avec la quille, l’étave et son marsouin pour l’avant, et l’étambot avec l’alonge de voûte pour l’arrière.

La suite de la construction sur les pages suivantes.