Sloop Emma

Sloop Emma

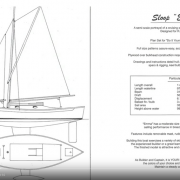

Le premier prototype du voilier tel que réalisé par son concepteur

Le voilier Emma est une maquette d'une longueur d'un mètre construite en contre plaqué à partir de plans trouvés sur : Cliquez ICI . C'est un voilier simple à construire et à mettre en oeuvre pour la navigation. La mâture, le safran et la dérive avec son lest se démontent facilement et rapidement pour faciliter le transport. La construction de ce bateau exerce une grande variété de compétences, ce qui en fait un projet satisfaisant pour le constructeur expérimenté ou un grand projet d'apprentissage pour le modéliste novice. On trouve sur Youtube quelques vidéos qui retracent la construction complète étape par étape de ce voilier. Il suffit pour celà de taper ( Voilier Emma ) dans le moteur de recherche Youtube.

Le concepteur de ce voilier en à fait le premier prototype et une excellente vidéo qui explique dans le détail ce qu'est ce voilier, comment le construire et les astuces utilisées. Je vous donne ici le lien qui vous permettra de visionner cette vidéo. https://youtu.be/nYlwMVXxC9E?si=2B7wMgEdHEdu9EXX

Carractéristiques :

Longueur au pont: 1 mètre / Longueur à la ligne de flotaison: 97,8 cm / Largeur au maître bau: 31 cm. / Déplacement: 6,14 kg. / Balast: 3,4 kg. Surface de voile 3393 cm2/ Coque à bouchain vif.

Pourqoi ce voilier plutôt qu'un autre dans mon atelier ?

Ce voilier m'a été généreusement offert alors qu'il était en construction. Son propriétaire peinait à le terminer et souhaitait s'en séparer. La construction était déjà bien avancée et il ne restait que peu de choses à réaliser. " Je vous le donne si vous êtes intéressé, je ne demande rien, si ce n'est d'avoir la satisfaction de le voire un jour terminé et naviguer sur le lac de Joux." Telles on été les paroles de son propriétaire lors de notre rencontre. Affaire rapidement conclue et il ne me reste donc plus qu'à tenir ma promesse et partager pas à pas avec vous les diverses étapes nécessaires pour en terminer la construction, corriger quelques erreurs et finalement obtenir un joli voilier simple à naviguer.

Dans un premier temps, ce voilier va passer quelques mois dans mon dépôt avant de se retrouver, mi mars 2025, sur mon établi pour une expertise complette et détaillée. La construction en général est bien faite, mais mon expérience m'inscite toutefois à dresser une liste des choses à restaurer, réparer et améliorer avant de songer à compléter et terminer sa construction. Je vais donc au final me retrouver avec une liste contenant, entre autre, quelques points clés qui nécessiteront pas mal de réflexion avant de trouver la meilleure solution à adopter. ( Toujours réfléchir avant d'agir permet souvent d'économiser pas mal d'heures de travail )

La mâture, gréement et voiles.

Peu de choses à améliorer sur ce qui est déjà réalisé pour la mâture et il suffit de terminer celle-ci selon les plans. Je décide par contre de laisser de côté les voiles coton et de refaire entièrement deux jeux de voiles, un de couleur blanche et un de couleur rouge avec mon tissus préféré. ( Tissus synthétique de doublure pour couturier ) Tissus très léger qui se coupe facilement au fer à souder et à l'avantage de sécher très rapidement s'il est mouillé. A noter que, pour ceux que la réalisation de voiles rebuterait, il est possible d'acheter un jeux de voiles entièrement terminé et sprécifique à ce bateau.

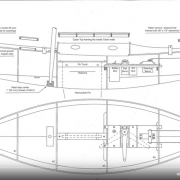

Le pont et les infrastructures.

Quelques corrections ( améliorations ) sur le pont et la cabine. Ouvertures de hublots sur les flancs de la cabine, agrandissement de l'ouverture sur le pont permettant l'accés au palonnier de safran, amélioration du système de fixation de la bôme de foc à la proue, etc.....

La coque

C'est la que les soucis commencent ! Tout le bateau est construit en contre plaqué d'épaisseur 3mm mais pas forcément celui qui convient le mieux et ceci particulièrement pour la coque d'un bateau. Le contre plaqué utilisé est un simple 3 plis bon marché constitué d'un bois particulièrement tendre dont je ne connais pas la provenance. Un "contreplaqué aviation" "contreplaqué de bouleau" de la même épaisseur, mais au minimum de 6 plis, aurait été bien meilleur ! ( Plus solide et beaucop moins sujet à absorber l'humidité). Le seul moyen, en l'état, d'améliorer la solididé et d'assurer l'étanchéité avec le contreplaqué actuel sera de fibrer tout l'extérieur de la coque avec un tissus de fibres de verre de 49gr/m2 et de l'enduire de résine époxy. Séchage 24 heures, puis deuxième couche de résine seule. Après polymérisation complète, un léger ponçage à l'eau au papier carrossier, correction des imperfections si nécessaires au mastic, giclage d'une couche d'accrochage, ponçage définitif et finalement mise en couleur ( Peinture synthétique ) L'intérieur de la coque sera également renforcé au points stratégiques avec de la fibre de verre et résine. L'intérieur de la coque doit pouvoir "accidentellement" recevoir une certaine quantité d'eau sans que le bois ne pompe cette eau, se dilate et se déforme. La résine utilisée est une résine époxyde qui est parfaitement étanche à l'eau et à la particularité, après polymérisation complète, de rester relativement souple et élastique de manière à pouvoir absorber les déformations inévitables du bois en fonction de l'humidité relative de l'air ambiant qui ne cesse de varier. C'est une résine recommandée pour la construction des bateaux et des ailes de planeurs par exemple. Une résine qui serait trop dure va immanquablement se fendre sous l'effet de la traction, de la compression, de la flexion ou de la torsion. La résine polyester est à proscrire pour ce genre de travail. Attention donc à ne pas acheter n'importe quoi et de bien renseigner le fournisseur sur l'utilisation que l'on va faire de sa résine afin de recevoir de sa part tous les conseils permettant d'éviter les déconvenues.

Trois défauts nécessitent impérativement une correction. 1.- Le puits de dérive n'a pas été fibré sur sa face intérieure, comme préconisé sur le plan. Ce dernier étant collé dans la coque, il faudra donc le démonter soigneusement, sans faire de casse, et le refaire entièrement avant de le remettre en place dans la coque. Cette opération n'a pas été facile et m'a fait un peu transpirer ! Mais comme impossible n'existe pas dans mon atelier ce n'était qu'une question d'astuces et de temps pour y arriver. Comme le puits de dérive est en contact direct avec l'eau, il va sans dire que si l'intérieur n'est pas soigneusement fibré et enduit de résine époxy, le bois va se gorger d'eau, se déformer et à terme commencer à pourrir. 2.- Le tube de jaumière qui reçoit l'axe du safran à la poupe est un simple bloc de bois perçé au diamètre de 6mm. Même remarque que pour le puits de dérive. Je reperce le bloc de bois au diamètre de 8mm et colle un tube de laiton intérieur 6mm extérieur 8mm. Ainsi modifié plus de soucis à avoir. 3.- Dernier défaut, le safran avait été fibré avec une toile beaucoup trop épaisse et lourde. Son aspect ne me plaisait pas du tout. Poncage général jusqu'à retrouver le bois puis fibrage au 49gr/m2 plus résine. Au final un beau safran tout neuf.

Après toutes ces améliorations, toute la coque, le pont et l'infrastructure, reçoivent un ponçage général et énergique au papier de verre grain 120 puis grain 300. A ce stade il ne reste plus qu'à recoller le nouveau puits de dérive et tout sera prêt pour fibrer la coque.

Le Ber

En réalité il y aura deux bers pour ce voilier. Un ber de transport et un ber pour l'assemblage du voilier. ( Ber est le diminutif de berceau ) c'est à dire le support qui reçoit la coque du bateau. Le ber de transport était déjà fait, restait à construire le ber pour l'assemblage du voilier au bord de l'eau. ( Dès que c'est terminé je mettrais des photos )

La dérive et son lest.

Rien n'avait encore été fait par le constructeur et ancien propriétaire du voilier. Je vais donc me conformer au plan et commencer par débiter le voile de quille dans une plaque aluminium de 3mm d'épaisseur. ( L'ouverture de grand diamètre à l'exrêmité supérieure permet de faciliter la prise en main pour le transport. Les deux trous de 9 mm de diamètre à l'extrêmité inférieurs permettent le fixation du bulbe de plomb sur le voile de quille. ) Ceci étant fait, il faut ensuite préparer un moule de forme pour couler le lest et un support qui permet au voile de quille d'être maintenu en place correctement centré et à bonne hauteur par rapport à ce moule de forme. Il faut ensuite préparer 3,2 kilos de plomb de récupération qui seront fondus puis coulés dans le moule. Opération délicate qui ne doit se faire qu'en extérieur et munis une protection respiratoire. Une fois démoulé, le lest sera rectifié et mis en forme à la lime, pour arrondir les angles vifs, avant de recevoir une couche d'epoxy puis deux à trois couches de peinture pour l'isoler et de ce fait protéger l'environement et le contact avec les mains. ( Le plomb reste un métal nocif et dangereux pour la santé. ) Poids de la dérive et de son lest une fois celui-ci mis en forme à la lime 3,4 kilos.

L'installation RC

Toute la partie non acessible de la RC lorsque la cabine et ouverte est montée sur une platine amovible comme le plan le préconise. Ceci permet d'accèder facilement aux deux servos pour les échanger ou réparer si nécessaire. J'ai procédé à quelques modifications pour permettre l'utilisation de composants plus "modernes " tels que interrupteur, batterie d'alimentation et récepteur 2,4Ghz avec satellite. Une petite vidéo explicative vous permettra certainement de mieux comprendre.

Test installation RC sur voilier Emma

Fibrage de la coque.

Tissu de verre 49 gr/M2 et résine époxide appliquée au petit rouleau à une température ambiante de 20 degrés minimum. Attendre 48 heures de polymérisation minimum avant léger poçage à l'eau au papier carrossier. Une photo répondra à l'inévitable question : " quelle résine utilisez vous et ou l'avez vous achetée " Les modélistes qui ne veulent pas utiliser de résine époxy peuvent en remplacement utiliser une résine ( colle ) monocomposant et à base d'eau qui à pour nom Eze Kote je vous donne ici le lien vers un fournisseur et le mode d'emploi. Cliquez ICI En France vous trouvez un excellent fournisseur pour la fibre et la résine. Je vous donne ici le lien. Cliquez ICI . Chez Weymuller Modélime vous trouvez l'Eze Kote. Cliquez ICI. Je cois utile de préciser que je ne touche aucun pourcentage sur la vente, mais celà m'évite de répondre de multiples fois aux mêmes questions concernant les fournisseurs potentiels de ces produits. A noter également qu'il devient de plus en plus difficile de se procurer de la résine époxyde sans pouvoir présenter un certificat attestant que vous avez suivis un cours pour l'utilisation de produits toxiques.

Mise en peinture ( et pose du plat-bord )

Après avoir reçu une couche de fond dur et une de résine époxy, l'intérieur de la coque est peint de couleur blanche. Puis je pose le plat- bord, liste collée à l'extrêmité supérieure de la coque. Cette liste vient renforcer la solidité et protéger la coque contre les frottements.

L'extérieur de la coque qui à été fibrée reçoit un très léger ponçage à l'eau, au papier carrossier, puis une couche de fond ( couche d'accrocahge ) nécessaire pour favoriser le bon accrochage de la peinture sur la fibre et la résine. Sur cette base, deux couches de peinture sont nécessaires.

Fabrication des voiles.

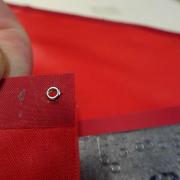

J'utilise toujours la même technique lorsque je réalise mes voiles. Je prend un papier relativement épais, assez souple et très semblable à de la toile ( nappe de table ) et je découpe mes voiles dans ce papier que je renforce au papier collant dans les coins. Ceci me permet de retoucher, éventuellement de refaire une voile sans toucher au tissus définif. Une fois les voiles assemblées et parfaitement réglée sur le voilier, j'obtiens donc un modèle qui me permettra alors de découper mes voiles dans le bon tissus avec l'assurance d'obtenir le bon résultat sans retouches. Cette astuce, bien pratique, permet de conserver un modèle et de refaire une voile très facilement et rapidement si nécessaire. Pour ce voilier je vais découper deux jeux de voiles, un de couleur blanche et un de couleur rouge. ( Je vais commencer par les rouges, les tester et si OK, je réalise les blanches dans la foulée )

On remarque que j'utilise la pointe d'un dispositif de pyrogravure pour percer les trous permettant le passage du corp de l'oeillet. Un fois les trous percés au bon diamètre one passe le corps du rivet dans le trou on dépose sur une enclume en plomp et au moyen d'un rivoir spécialement adapté au diamètre de l'oeillet on vient river celui-ci sur le tissu.

Gréement et réglage des voiles.

Je vous donne ici quelques vues du gréement et des accessoires que j'ai ; soit ajouté, soit amélioré pour donner meilleure allure et une touche de réalisme au voilier

Premiers tests de navigation.

Le jour de la première navigation par un temps super calme montre bien de quoi est capable ce petit voilier d'un mètre ! Tout est OK le voilier est bien dans sa ligne et je n'ai rien à retoucher.

Et pour mieux vous rendre compte de l'allure en navigation voici une vidéo de cette première ce mardi 10 juin 2025

Ajouter un commentaire